Фотоотчет: Разборка двигателя (LK139QMB) скутера Pioneer Flagman

В одно «прекрасное» осеннее утро, двигатель (LK139QMB) скутера Pioneer Flagman, который до этого момента — два года исправно возил своих хозяев (их было несколько) на работу — издав напоследок несколько предсмертных звуков «приказал долго жить» прямо посреди дороги.

Попытки хоть как-то оживить его, не принесли желаемого результата, что и неудивительно, если принять во внимание степень его износа… Поэтому: хочешь не хочешь, а без серьезного ремонта «поставить на ноги» этого «китайца» не получится. Для нас этот двигатель будет интересен тем, что мы сможем приблизительно оценить ресурс его деталей, а значит качество изготовления.

Стоит отметить: данный скутер эксплуатировался в весьма жестких условиях, на плохих дорогах и обслуживался от случая к случаю, что само собой — приводит к существенному сокращению ресурса. И еще один момент: Скутеры марки Pioneer отличаются просто отвратительным качеством сборки и изготовления, поэтому все сказанное в этой статье относительно ресурса двигателя, будет применимо — только к двигателю скутера марки Pioneer Flagman.

Проводить точную диагностику состояния этого двигателя, особого смысла не было, так как он уже давно жрал масло, сопливил, плохо заводился и тянул, да и внешний его вид наводил на размышления в пользу капитального ремонта, поэтому он без промедления был снят с рамы и уложен на стол для дальнейшей разборки и проверки всех деталей на допустимый износ.

Откручиваем кожухи охлаждения и крыльчатку генератора. Низ двигателя со стороны генератора покрыт толстым слоем масла, как выяснилось позже: причина подтекания масла крылась в треснутой пробке (отмечена стрелкой) масляного фильтра.

Снимаем генератор.

Снимаем оба вариатора.

Снимаем поршневую и ГБЦ. Поршневая этого двигателя как и предполагалось с самого начала: находилась в сильно изношенном состоянии и к дальнейшей эксплуатации непригодна. ГБЦ особых нареканий к своему состоянию не вызывала, за исключением прогоревших клапанов.

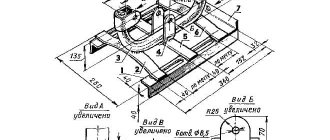

Откручиваем болты на крышке.

Обстукиваем деревянной киянкой крышку и снимаем ее с двигателя, не теряя при этом направляющие втулки (отмечены стрелками).

Зажимаем пальцами шестерню привода масляного насоса и откручиваем гайку.

Снимаем шестерню привода масляного насоса с оси и выкручиваем последний болт (отмечен стрелкой) стягивающий картер.

Деревянной киянкой обстукиваем картер и разъединяем его на две половинки, не теряя при этом направляющие втулки (отмечены стрелками).

Снимаем цепь ГРМ с ведущей звездочки и вытаскиваем коленчатый вал из половинки картера. Коленчатый вал этого двигателя не подавал признаков жизни, нижний подшипник шатуна практически заклинил, так что проверять его дальнейшую пригодность к дальнейшей эксплуатации измерительными инструментами нет смысла.

Цепь ГРМ изношена до крайности, посмотрите какой у нее сильный прогиб.

Со стороны крышки вариатора выкручиваем болт на котором закреплена верхняя направляющая цепи ГРМ. Этот болт затянут с очень большим усилием и так просто открутить его у вас может не получится, поэтому в таких случаях попробуйте сорвать его ударной отверткой.

Верхняя направляющая имеет сильный прогиб, что является следствием сильного растяжения цепи ГРМ, плюс ко всему рабочая поверхность в одном месте оказалась протертой до металлического основания, а во втором месте хорошо видно отслоение покрытия. Такая направляющая к дальнейшей эксплуатации непригодна.

Вот такой итог. За два года эксплуатации и 9300 км пробега. В принципе от «китайца» большего и не стоит ожидать, износ деталей для такого пробега вполне предсказуем, за исключением коленчатого вала. Коленчатые валы на этих двигателях «ходят» 18-20 тысяч км и больше, не в пример этому экземпляру.

16.41.

Скутер. Двухтактный двигатель — разборка и сборка

На примере двигателя с раздельной системой смазки

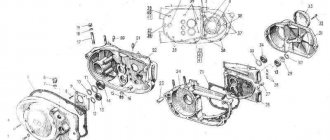

Блок «двигатель-трансмиссия» извлечен из рамы скутера (см. Силовой агрегат — снятие и установка

), крышка вариатора снята, ремень вариатора снят, ведущий шкив и вариатор сняты, ведомый шкив и сцепление снято (Для разборки двигателя снимать ведомый шкив и сцепление не обязательно, но для удобства работы это можно сделать) (см.

Вариатор — разборка и сборка ведущего шкива

), выхлопная система снята (см.

Глушитель — снятие и установка

).

1. Отворачиваем болты крепления корпуса воздушного фильтра и снимаем его в сборе с подкрылком заднего колеса.

2. Снимаем карбюратор (см. Карбюратор — разборка, промывка и сборка

).

3. Снимаем катушку зажигания в сборе с высоковольтным проводом (см. Катушка зажигания — диагностика и замена

).

4. Отворачиваем болты крепления кожуха охлаждения цилиндра.

5. Снимаем кожух.

6. Снимаем кожух вентилятора, крыльчатку и ротор генератора, (см. Генератор — разборка и проверка

)

7. Отворачиваем винты крепления основания статора генератора.

8. Снимаем статор в сборе.

9. Выворачиваем свечу зажигания из головки цилиндра.

10. Отворачиваем болты крепления впускного патрубка и снимаем его в сборе с лепестковым клапаном, если он присутствует в конструкции двигателя. Закрываем окно впускного коллектора чистой тканью во избежание попадания в него грязи и мелких деталей.

11. Трубчатым ключом отворачиваем гайки (болты) крепления головки цилиндра.

ВНИМАНИЕ!

Довольно часто головка «прикипает» к цилиндру и стронуть ее с места не получается. Для снятия головки нужно нанести несколько легких ударов киянкой или резиновым молотком поочередно с противоположных торцов головки. Важно не сломать и не деформировать ребра охлаждения!

12. Снимаем головку цилиндра со шпилек.

ВНИМАНИЕ!

В нашем случае прокладка головки цилиндра выполнена из термостойкой резины. Такую прокладку можно использовать многократно при снятии-установке головки, однако, чаще всего, в скутер-ных моторах применяются алюминиевые или медные прокладки головок. Такие прокладки подлежат замене при каждой разборке, поскольку при затягивании гаек головки повторно установить прокладку в первоначальное положение практически невозможно, соответственно, уплотнение не будет качественным.

13. Извлекаем прокладку головки цилиндра и осматриваем ее с целью обнаружения повреждений.

ВНИМАНИЕ!

Цилиндр практически всегда «прикипает» к картеру и стронуть его с места также не удается. Для снятия снова воспользуемся киянкой или резиновым молотком, нанося легкие удары поочередно с противоположных сторон цилиндра. Будьте аккуратны, чтобы не сломать и не деформировать ребра охлаждения!

При отделении цилиндра от картера проверьте, полностью ли отделилась прокладка от одной из плоскостей (цилиндра, либо картера). Важно не порвать прокладку, так как возможно ее повторное использование при сборке. Порванная или поврежденная прокладка подлежит замене.

14. Снимаем цилиндр.

15. Отворачиваем винты крепления маслонасоса.

16. Извлекаем маслонасос из картера.

17. Для удобства дальнейших работ рекомендуется закрыть полость кривошипной камеры чистой тканью, во избежание попадания в нее грязи и мелких деталей, особенно, если не планируется разбирать картер двигателя.

18. Осторожно отделяем прокладку цилиндра.

ВНИМАНИЕ!

Перед выворачиванием шпилек рекомендуется обработать резьбовые соединения проникающей смазкой или керосином, и дать пропитаться в течение нескольких минут.

19. Выворачиваем шпильки крепления цилиндра ( Операция необходима для замены самих шпилек, а также возможна для удобства снятия и установки поршня, однако необязательна ).

СОВЕТ:

Если под рукой нет шпиль-коверта, можно вывернуть шпильки при помощи двух гаек. Наворачиваем гайки на шпильку, и затягиваем друг относительно друга. Теперь можно выкрутить шпильку, вращая ее ключом за внутреннюю гайку.

20. Тонкими пассатижами или специальным съемником стопорных колец извлекаем стопорные кольца поршневого пальца.

21. Извлекаем поршневой палец. Как правило, палец установлен в поршень с незначительным натягом, и при демонтаже не требуется специального съемника. Одной рукой надежно обхватываем поршень, чтобы зафиксировать его, и подходящей по диаметру выколоткой выдавливаем палец из поршня.

ВНИМАНИЕ!

Нельзя выбивать палец при помощи молотка. Это неизбежно приведет к деформации самого шатуна, либо тор-цев верхней головки шатуна. Данная операция вообще требует особой аккуратности, так как если не зафиксировать поршень в достаточной степени, можно легко погнуть шатун. Кроме того, важно не повредить рабочие поверхности бобышек поршня.

22. Снимаем поршень.

23. Извлекаем из верхней головки шатуна игольчатый подшипник.

ВНИМАНИЕ!

В некоторых моделях двигателей, особенно прежних выпусков, а также четырехтактных, в верхней головке шатуна применяется подшипник скольжения, который заменяется только в сборе с коленчатым валом и шатуном.

24. Снимаем заднее колесо (см. Заднее колесо — снятие и установка

).

25. Снимаем центральную подставку, для этого:

Извлекаем шплинт из оси подставки.

Снимаем с оси шайбу.

Поворачиваем блок таким образом, чтобы подставка была направлена вверх.

ВНИМАНИЕ!

Пружина центральной подставки натянута, поэтому необходимо надежно держать подставку во время извлечения оси.

Придерживая подставку, выколоткой подходящего диаметра выбиваем ось.

Снимаем подставку с картера, одновременно снимаем пружину.

26. Щипцами для стопорных колец снимаем с цапфы коленчатого вала стопорное кольцо шестерни привода мас-лонасоса.

27. Снимаем пружинную шайбу.

28. Трубчатым ключом отворачиваем все болты, стягивающие половины картера.

29. Аккуратно обстукиваем резиновым молотком малую половину картера по кругу в направлении «от стыка».

30. Снимаем малую половину картера вместе с шестерней привода маслонасоса.

31. Извлекаем шестерню привода маслонасоса.

32. Тонкими пассатижами извлекаем из цапфы коленчатого вала штифт шестерни привода маслонасоса.

33. Снимаем стопорное кольцо сальника коленчатого вала.

34. Снимаем с цапфы сальник.

35. Снимаем с цапфы подшипник коленчатого вала (возможно, для этого потребуется универсальный съемник).

36. Используя выколотку из мягкого металла и молоток, аккуратно выбиваем коленчатый вал из подшипника большой половины картера.

37. Извлекаем коленчатый вал.

содержание .. 51 52 55 ..

МОЙ МОТОЦИКЛ

Скутера сейчас можно встретить везде, этот транспорт уже не является диковинкой. Но как ремонтировать двигатель не все знают, кстати я тоже в их числе, у меня был скутерок Сузуки. Когда надо было что то ремонтировать то я вел его к «дядьке мастеру» и он мне все рихтовал. Теперь же хочу привести вам(и себе) пример ремонта двигателя Minarelli( двигателя этой масти в основном на всех скутерах малокубатурниках).

За свою долгую историю двухтактный двигатель Minarelli стал едва ли не самым распространенным в мире: на нем построены 50- и 100-кубовые модели Yamaha, Italjet, Aprilia, Malaguti, Benelli, да и китайцы, не мудрствуя лукаво, его скопировали, что только добавило последнему популярности. На примере распространенного скутера Yamaha Jog покажем, как правильно «откапиталить» Minarelli.

Показаний к переборке двухтактника немного: грохот в такт оборотам коленвала – «уставшие» верхние и нижние подшипники шатуна, глухой шум – смерть коренных подшипников коленвала. «Скачущие» холостые и неадекватная реакция на ручку газа при правильно настроенном карбюраторе – разгерметизация картера. Сосать воздух мотор может и между половинками картера, и (что случается чаще) через сальники коленвала.

При появлении описанных симптомов первым делом нужно разобраться, в чем именно проблема. В принципе, дефектовать мотор можно и не «выкатывая» его, но это не очень удобно. Хорошо разобрать, а главное, собрать мотор удастся только на верстаке, поэтому начнем со снятия двигателя (фото 1). Для этого необходимо отсоединить трос заднего тормоза (в случае, если тормоз дисковый, удобнее всего снять суппорт, не отсоединяя его от шланга), карбюратор, разъединить все фишки электропроводки и шланг масляного насоса (из него польется масло, поэтому лучше опустить его в бутылку или пережать).

Выкручиваем нижний болт амортизатора, вынимаем ось крепления мотора и «выкатываем» блок с колесом (фото 2). Разборку начинаем с демонтажа всего навесного: глушитель, кожухи охлаждения, колесо, центральная подставка и крышка вариатора. Откручиваем трансмиссию, снимаем стартер и обгонную муфту. Муфта имеет игольчатый подшипник и три подпружиненных ролика, поэтому аккуратно, чтобы не вытряхнуть мелкие детали, откладываем ее в сторону (фото 3). Справа снимаем крыльчатку охлаждения и магнето.

Для снятия магнето продаются специальные съемники, но перед покупкой такового нужно учитывать, что генераторы у Minarelli бывают разные. На нашем «подопытном» зажигание 5ВМ, магнето снимается за резьбовые отверстия крепления крыльчатки, но на большинстве моторов с зажиганием 2JA магнето имеет резьбу под съемник (фото 4 и 5).

Сняв магнето, откручиваем плату со статором генератора и снимаем маслонасос. Вытащив стопорные кольца, снимаем привод маслонасоса. Проверьте состояние посадки под шпонку колокола генератора на коленвале. Теперь, взявшись рукой за конец коленвала, легко проверить наличие вертикальных и горизонтальных люфтов в коренных подшипниках и увидеть состояние сальников (фото 6). Если сальники выглядят живыми, а воздух мотор все же подсасывает, его придется «надуть», но об этом чуть позже (фото 30).

Крест-накрест, постепенно ослабляем гайки и откручиваем их (фото 8). Снимаем «голову» и сам цилиндр – сейчас можно увидеть состояние «зеркала» на цилиндре, визуально оценить его износ и проверить наличие на нем задиров. Износ колец можно оценить, замерив зазор в замке. Для этого нужно заправить компрессионное кольцо внутрь цилиндра, поршнем выровнять его перпендикулярно в районе нижней границы рабочего хода и щупом замерить зазор в замке, норма 0,1–0,2 мм.

На расстоянии 5 мм от края юбки, поперек оси поршневого пальца, измеряем диаметр поршня, допуск от 39,957 мм до 39,977 мм. Даже если поршень и кольца в порядке, а цилиндр кажется «живым», не лишне проверить его выработку в зоне работы юбки поршня вблизи НМТ. Для этого вставляем в цилиндр компрессионное кольцо и выравниваем его поршнем. Если на просвет видны зазоры, цилиндр придется растачивать или менять.

В нашем случае с цилиндром полный порядок, поэтому он пойдет на сборку. Для проверки состояния верхнего подшипника шатуна достаточно взяться одной рукой за шатун, второй – за поршень и проверить на наличие радиального люфта. Если люфт есть, придется заменить игольчатый подшипник и палец поршня. С нижним подшипником сложнее: палец нижней головки шатуна запрессован между щек коленвала и ремонту не подлежит.

Беремся за шатун и проверяем наличие радиальных и осевых люфтов. Осевой люфт не критичен, а радиальный – показание к замене коленвала в сборе с шатуном. На нашем моторе коленвал свой ресурс выработал, и его придется менять (фото 7). Из поршня вынимаем стопорное кольцо и вытаскиваем палец. Обычными автомобильными щупами замеряем расстояние между щекой коленвала и стенкой картера: 0,75 мм с одной стороны и 1,45 мм с другой (фото 9). Кривая установка в нашем случае стала причиной преждевременной смерти подшипника.

Мотор придется «колоть». Для начала как следует от моем мотор снаружи (фото 10). Снимаем впускной коллектор и вынимаем «домик» лепесткового клапана. Отодвигаем стопорное кольцо на оси крепления мотора и легкими ударами выбиваем ее на треть (фото 11). Все готово – приступаем к самой сложной и ответственной части работы. Крест-накрест в несколько этапов ослабляем и выкручиваем болты, стягивающие половинки картера. Газовой горелкой или техническим феном нагреваем картер (не более 200 °С!), устанавливаем съемник и «вытягиваем» меньшую половину.

Не обходится без подводных камней и здесь. Помимо болтов, половинки держат две направляющие втулки, и если с верхней проблем не возникает, то нижняя ввиду своего расположения закисает. При раздвигании из-за нее возникает перекос, поэтому заливаем соединение проникающей смазкой и внимательно следим за ее выходом из паза. Перекос половинок при размыкании грозит искривлением коленвала. То же и с разборкой мотора без съемника: обойтись без него можно, но коленвал, скорее всего, придется выкинуть.

Перед началом работ важно иметь не только комплект инструмента и съемников, но и необходимые запчасти. Как минимум новые коренные подшипники и сальники. В отличие от четырехтактного мотора, где через «уставший» сальник просто будет сочиться масло, «двухтактник» будет сосать воздух, и, соответственно, работать неправильно или не работать вообще. Не лишними окажутся новые прокладки цилиндра или кусок паронита подходящей толщины. Также не получится обойтись без двух-трех баллонов очистителя карбюратора для чистки и обезжиривания деталей, литра моторного масла и густой смазки. Не стоит экономить и на герметике – бензо- и термостойкий, желательно на каучуковой основе. Пригодятся баллоны охладителя и газа для маленькой горелки либо технический фен. Что же до инструмента, то здесь все не так просто: обычный набор придется дополнить динамометрическим ключом, щупами (подойдут простые автомобильные) и резиновой киянкой. Тому же, кто к переборке мотора подходит фундаментально, придется купить съемник генератора, обычный съемник подшипников, а также специальные приспособления для выпрессовки и запрессовки коленвала.

Если новый уже куплен, а старый совсем никуда не годится, разборка без съемника допустима (фото 12 и 13). После снятия малой половины картера, аналогичную операцию проделываем и с большой: греем и выпрессовываем коленвал. Если заменить нужно только коренные подшипники, съемником стаскиваем их с коленвала. При этом важно помнить: если коленвал планируется ставить назад, нужно проверить его на биение (фото 14), оно не должно превышать 0,03 мм.

Освободившиеся отливки картера тщательно отмываем (фото 17), удаляем остатки прокладок и герметика и выбиваем старые сальники (фото 15). После наждачной бумагой очищаем окислы на направляющей и в месте ее посадки (фото 16). Проверяем: половинки должны легко и ровно состыковываться от руки. Теперь можно приступать к сборке.

Предварительно новые подшипники нужно отмыть от консервационной смазки. В нашем моторе они смазываются смесью бензина с маслом и густая смазка там ни к чему. Нагреваем посадочные места подшипников феном или горелкой (фото 18), охлаждаем подшипники и вставляем их в посадочные места. Благодаря разнице температур, а следовательно, сжатию-расширению, в проточки подшипники плавно заходят под собственным весом (фото 19).

Смазываем коренные подшипники и коленвал маслом (фото 20) и специальным приспособлением втягиваем его в подшипник большой половинки, оставив зазор на миллиметр больше рассчитанного. (Перед разборкой мы замерили зазоры между стенками картера и щеками вала с обеих сторон: 0,75 мм и 1,45 мм, сложив вместе, получили 2,20 мм. Разделив это число пополам, рассчитываем нужный нам зазор с каждой стороны.)

В роли приспособления может выступать даже кусок трубы, главное – упереть ее во внутреннюю обойму подшипника и не нарушить соосность (фото 21). Перед спрессовкой картера необходимо дождаться, когда температура обеих половин упадет до комнатной и выровняется. Обезжириваем и наносим высокотемпературный (выше 200 °С) бензостойкий герметик на привалочную плоскость, в том числе и вокруг «закисающей» втулки, чтобы избежать проблем с ней в дальнейшем (фото 22).

Смазываем ось коленвала маслом и запрессовываем вал в малую отливку до того же зазора, что и на правой. Не допуская перекосов, выравниваем зазоры с обеих сторон (фото 23). Крест-накрест в несколько шагов затягиваем болты, соединяющие половинки картера с моментом 10 Н·м (фото 24). Щупами замеряем зазоры между щеками коленвала и при необходимости выравниваем левый и правый. Зазор (в нашем случае) должен быть 1,1 мм с каждой стороны. После сборки важно убедиться в отсутствии «напряжения» на подшипниках и валу.

Ставим картер на ровную поверхность и, сделав несколько оборотов коленвала, отпускаем шатун. Правильно установленный вал возвращается в положение «нижний палец шатуна на 12 часов» под собственным весом (фото 25). Если палец шатуна под весом щек коленвала вверх не поднимается, значит, вал деформирован или при сборке создалось «напряжение» между подшипниками из-за перетяжки или – если вал пытались вытянуть – его недотяжки. Лечится обратными действиями – втягиванием и вытягиванием вала съемниками.

Смазываем консистентной смазкой рабочие кромки сальников и их посадочные места. Оправкой запрессовываем их. Сальник вариатора лучше всего устанавливать с помощью специальной оправки. Она минимизирует риск деформировать или перекосить сальник, а главное, не дает «промахнуться» с глубиной (фото 26 и 27). В нашем случае глубина установки сальника составляет 10,5 мм. Мотор собран.

Устанавливаем лепестковый клапан и впускной коллектор на новые прокладки или, в случае их отсутствия, на герметик. Устанавливаем новую прокладку (фото 28) под цилиндр, поршень, стопорное кольцо и, аккуратно сжав компрессионные кольца пальцами, вставляем поршень в цилиндр. Ставим головку и крест-накрест в несколько приемов закручиваем болты с моментом 12 Н·м (фото 29). Для проверки герметичности мотора нам придется его «надуть».

Даем герметику высохнуть (иначе давлением его выдавит), глушим впускные и выпускные отверстия, а в свечное отверстие вкручиваем компрессометр. Насосом закачиваем воздух в мотор под давлением 2 кгс/см2 и оставляем на час. В случае, если давление заметно упало, придется искать негерметичность – например, в баке с водой или побрызгав мыльной водой. Если мотор собран правильно, проблем возникнуть не должно (фото 30).

Заполняем консистентной смазкой полость вокруг маслонасоса, надеваем стопорные кольца, устанавливаем на место шплинт и шестерню маслонасоса, а также сам маслонасос (фото 31). Ставим на место генератор и вариатор, одеваем кожухи охлаждения и заднее колесо. «Закатываем» мотор и подсоединяем все шланги. Важно не забыть надеть шланг на маслонасос и наполнить опустевший маслобак (фото 32).

В нашем случае, помимо прочего, новый неоригинальный коленвал привел к необходимости перенастроить карбюратор. Заодно мы вымыли и пропитали воздушный фильтр (фото 33).

Источник Журнал «Мото»